La maintenance industrielle en panne de transformation digitale dans les PMI

Une étude menée en juillet 2025 par l'éditeur Osapiens avec l'institut Fraunhofer montre à la fois l'intérêt des PMI pour la transformation digitale de leur maintenance et leur difficulté à basculer vers du préventif. Inquiètes de la complexité de la démarche, elles en attendent néanmoins différents ROI.

PublicitéLes équipes de maintenance industrielle seraient-elles les grandes oubliées de la transformation digitale des usines, dans les entreprises de taille moyenne ? C'est le constat assez clair qui ressort d'une étude réalisée par Osapiens, éditeur d'une plateforme cloud de pilotage de la supply chain par la data (dont un module de maintenance industrielle) avec l'Institut de recherche allemand Fraunhofer (voir encadré méthodologie). Près de deux tiers des plus de 400 décideurs interrogés estiment, en effet, n'en être qu'au tout début de cette transformation, même si plus de neuf sur dix se disent certains que les outils digitaux peuvent apporter une valeur mesurable à leur activité. Ce qui se traduit par un usage encore très répandu d'Excel, de l'ERP, voire de documents papier pour planifier et piloter les opérations de maintenance. Les CMMS (computerized maintenance management system), plateformes spécialisées qui centralisent les informations nécessaires à la maintenance et donnent aux équipes un accès en temps réel à l'état des machines, ne sont que très rarement en place.

Ainsi, à part quasi égale, près d'un tiers des répondants s'appuient sur leur ERP ou un simple tableur pour planifier la maintenance, et près du double s'en servent pour suivre la réalisation des opérations de maintenance. Ils sont même plus de 40% à suivre ces dernières sur papier. Seuls 17% font appel à un CMMS*. Pour l'exécution, on passe à deux tiers de responsables de la maintenance qui utilisent Excel ou Google Sheets, et la moitié leur ERP. Plus de 4 sur 10 restent au papier, alors qu'à l'autre bout du spectre, à peine plus de 6% optent pour un CMMS.

Une digitalisation basique pour la moitié des répondants

Osapiens, qui édite entre autres ce type d'outil, estime la maturité des équipes de maintenance industrielle selon son propre cadre en 5 étapes : la gestion ad hoc manuelle (maintenance réactive) ; la digitalisation basique qui revient en général à une simple numérisation des documents et un traitement basique, sans visibilité, dans Excel ou un ERP ; la gestion structurée dans un CMMS ou un module ERP spécialisé ; la gestion intégrée au SI de production ; la gestion "intelligente" dans un CMSS pour une maintenance prédictive et prescriptive. L'éditeur a demandé aux participants à l'étude de se situer par rapport à cette échelle et la majorité se positionne en phase 2 de digitalisation basique (47%), mais 22% estiment avoir déjà atteint le stade 4 de l'intégration au SI de production. Seuls 8% se voient déjà au stade le plus élevé.

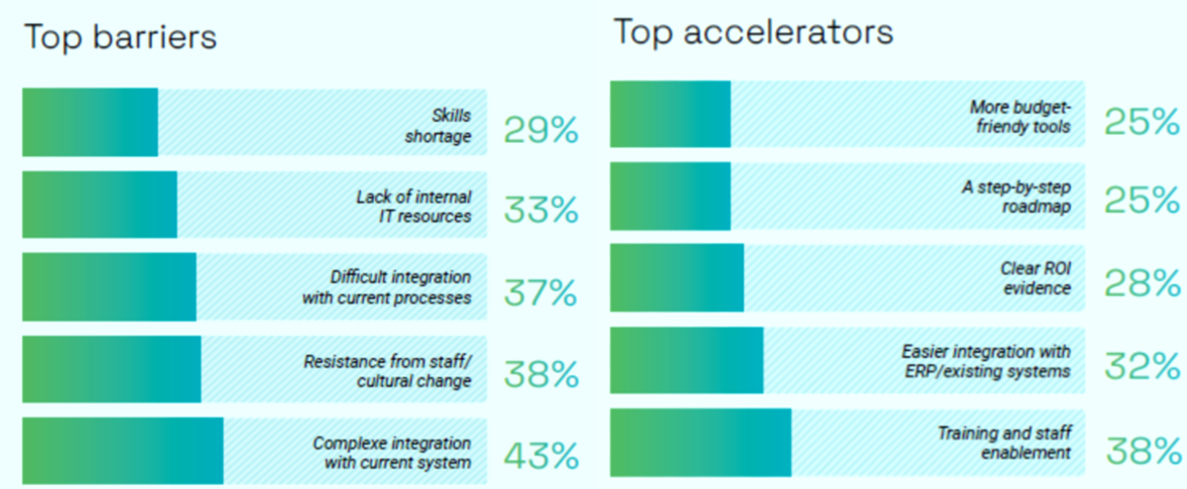

Les principaux freins et leviers à la bascule digitale de la maintenance industrielle du réactif vers le prédictif. (Source : Osapiens)

PublicitéMais tout espoir n'est pas perdu, puisque deux tiers des répondants jugent aussi que leurs processus de maintenance sont d'ores et déjà complètement ou majoritairement planifiés et en mode préventif. Ils sont encore plus nombreux (69%) à juger qu'il est bien aligné sur le planning et les opérations de production. Et ils ne sont que quelque 10% à continuer d'exercer une maintenance réactive et 12% à ne pas se considérer alignés sur la production.

Une IA plus tactique que stratégique

Quid de l'IA ? Comme toujours, la question s'impose. Pour Osapiens et Fraunhofer, « dans les entreprises de taille moyenne, son rôle reste largement tactique. En fait, peu d'entre elles ont atteint le point où elle conduit à des stratégies prédictives, intelligentes et interfonctionnelles - un modèle cohérent avec les étapes 2 et 3 de l'indice de maturité de la maintenance ». Autrement dit, selon les deux organisations, l'IA sous toutes ses formes sert davantage à obtenir des "quick wins" silotés, de petites avancées dans la transition du réactif vers les prédictif et le planifié, plutôt qu'à accompagner une réelle stratégie de transformation de la maintenance. Reste que près de la moitié des répondants évoquent des démarches d'automatisation des workflows et de partage de connaissances avec des chatbots. Et environ un tiers cite la détection d'anomalies, de premières fonctions de maintenance prédictive, de la computer vision ou encore l'optimisation des inventaires.

Pour les commanditaires de l'étude, néanmoins, avec le maintien d'outils basiques et une maintenance réactive, ce type de démarches cantonnent la maintenance dans « une fonction support », plutôt que d'en faire un réel levier de performance. Les obstacles à la transformation ne résident pas dans la confiance des équipes dans le digital, mais pour 30 à 40% des répondants, dans le manque de compétences dans l'entreprise, de culture digitale et de ressources IT internes, ou dans la difficulté potentielle d'intégration avec les processus et les systèmes en place. De plus, pour le professeur Thomas Heller, directeur général de la communauté smart maintenance du Fraunhofer et directeur du département "facilities and service management" du Fraunhofer IML, plus un appareil industriel est utilisé intensivement, plus une stratégie de transformation pour anticiper les pannes s'avérerait nécessaire, mais c'est souvent l'inverse qui a lieu : avec une utilisation intensive, la planification passe au second plan.

La difficulté à démontrer le ROI

Quant aux leviers qui permettraient de lever les obstacles, les plus souvent cités (entre 25 et 38% des répondants) sont sans surprise la formation et l'intégration à l'existant, mais aussi des preuves de ROI, une feuille de route claire et pas-à-pas, et des outils compatibles avec les budgets. Les responsables maintenance ont, d'ailleurs, bel et bien confiance dans la capacité de la transformation digitale de la maintenance a apporter du ROI. 42% espèrent une réduction des coûts de maintenance, et environ un tiers attendent un contrôle plus efficace des opérations de maintenance, la simplification des audits, la réduction des temps d'arrêt non planifiés et une plus grande efficacité des techniciens.

Mais plus que la confiance dans ces ROI, c'est la capacité à les démontrer qui pose problème. Seuls 4 répondants sur 10 déclarent au moins disposer de tableaux de bord pour suivre des KPI de transformation digitale et de bascule vers du prédictif. Selon Osapiens, cela s'expliquerait par le fait que les outils sont souvent vus comme complexes et chers, et « les équipes manquent souvent d'expertise dans la réalisation de tableaux de bord pertinents, voire dans l'interprétation d'analytiques prédictifs ou la construction de plannings dynamiques à partir des cycles de vie des actifs », afin d'estimer, par exemple, la durée de vie restante d'un équipement.

Interrogé sur ce qui pourrait les pousser à basculer, 41% des responsables maintenance répondent : la crainte de perdre des compétences. Pour 36%, il s'agirait de coûts de maintenance élevés non planifiés ou du lancement de grands projets de transformation digitale dans leur organisation, et pour 30%, des incidents liés à la sécurité ou la non-conformité, ou un audit interne ou externe.

* : Les totaux dépassent 100% car les PMI font souvent cohabiter plusieurs usages.

Article rédigé par

Emmanuelle Delsol, Journaliste

Suivez l'auteur sur Linked In,

Commentaire

INFORMATION

Vous devez être connecté à votre compte CIO pour poster un commentaire.

Cliquez ici pour vous connecter

Pas encore inscrit ? s'inscrire