A Flins, Renault continue d'explorer l'industrie 4.0

Au sein de son centre d'innovation basé dans son usine historique de Flins, Renault a fait un point sur son métavers industriel lancé en 2023. A l'occasion d'une visite ministérielle le 3 septembre, il a présenté ses projets de jumeaux numériques, d'automatisation en temps réel, d'IA, de robotique et de réalité virtuelle pour la formation.

PublicitéInstallée dans les Yvelines depuis les années 50, l'usine Flins de Renault a cessé toute production de véhicules neufs depuis 2024 et a pris la voie - loin d'être gagnée d'avance - d'une reconversion. « C'est un site incroyable et symbolique de l'industrie française en général qui vient de vivre une transformation assez unique en Europe, et qui avait, il y a 5 ou 6 ans, de quoi m'inquiéter parce que son avenir était incertain », a expliqué Jean-Dominique Senard, président de Renault, à l'occasion d'une visite ministérielle le mercredi 3 septembre. « Un travail extraordinaire a été mené pour en faire aujourd'hui un modèle industriel de l'économie circulaire ».

Rebaptisé Refactory, ce site se concentre aujourd'hui sur des activités de réparation, de réutilisation et de remanufacturage (remise en état d'une pièce ou d'un sous-ensemble automobile usagé) avec une très forte orientation sur l'économie circulaire. En son sein, le complexe héberge également un centre d'innovation centré sur le métavers industriel mettant en avant des technologies et outils numériques, services et logiciels dans des domaines variés (capteurs connectés, big data, intelligence artificielle...). Autant d'équipements qui servent directement à de nombreux usages et processus métiers.

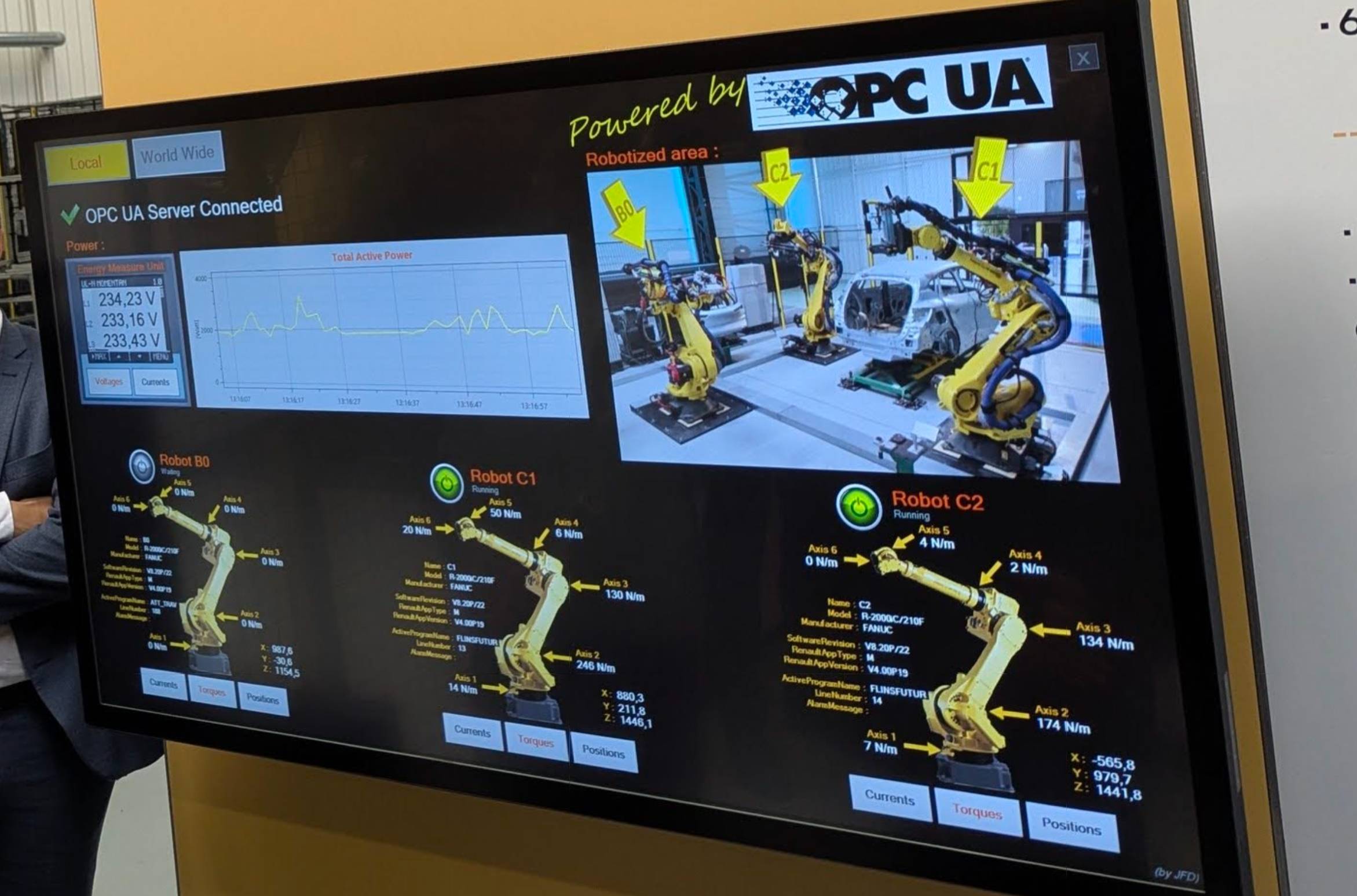

Les robots industriels connectés effectuent des tâches automatisées pointues et sont bardés de capteurs pour transmettre en temps réel leur état de fonctionnement. (crédit : DF)

En 2020, Renault s'est engagé à reconvertir son usine historique de Flins et a investi 100 M€ dans sa transformation (infrastructure et formation). Le site emploie plus de 2 300 personnes (12% de femmes), et 150 recrutements ont été annoncés entre 2024 et 2026. En 2024, 19 000 véhicules reconditionnés et 350 000 pièces mécaniques remanufacturées sont sortis du site. Entre 2022 et 2024, 230 000 heures de formation ont été dispensées pour accompagner la transformation de l'usine et l'évolution des compétences (électrification, industrie circulaire, data et IA, développement logiciel et cybersécurité).

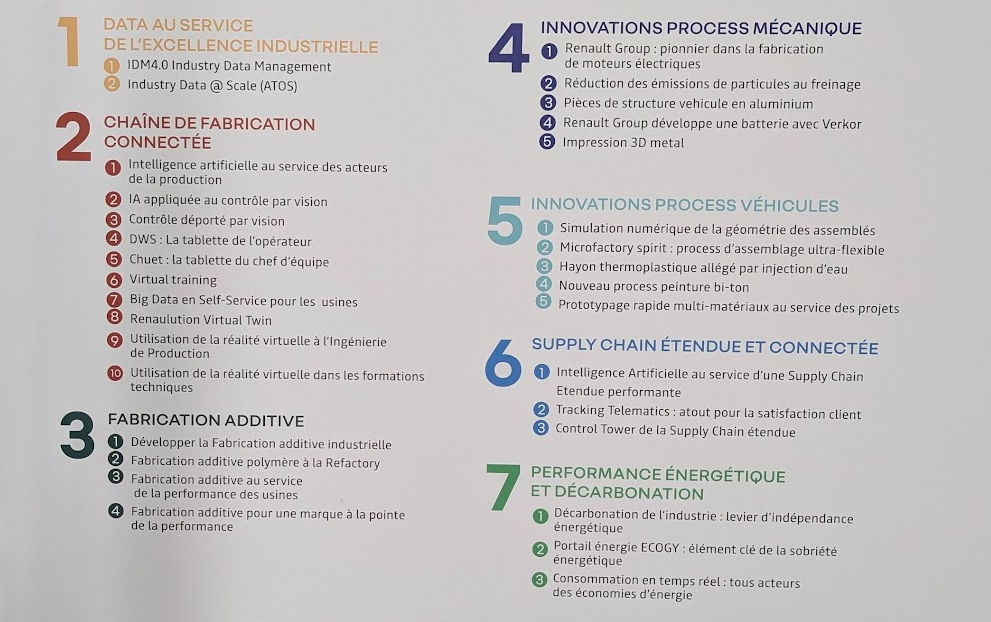

Le centre d'innovation de Flins, inauguré en 2021, repose sur deux piliers : robotique et métavers industriel. Lancé en 2023, ce dernier s'appuie sur des fondations en matière d'industrie 4.0, dont des jumeaux numériques et de l'IoT (capteurs et systèmes industriels connectés) déployés dans les usines depuis 2016. Cela représente 5 milliards de données traitées par jour, 20 000 systèmes industriels connectés, 1 million de jumeaux numériques, etc. Sans compter des fonctions d'IA déjà mises en oeuvre dans 19 usines de 9 pays pour accroitre l'efficacité opérationnelle. A la clé, de nombreux bénéfices en termes de maintenance prédictive, réduction des défauts de fabrication, mais aussi 320 M€ d'économies sur 3 ans, et 260 M€ économisés en inventaire, selon les chiffres donnés par Renault. Le groupe estime, par ailleurs, que son métavers industriel a contribué à réduire son empreinte carbone de 50 %, incluant 21 000 tonnes d'émissions CO2 évitées par an.

Publicité

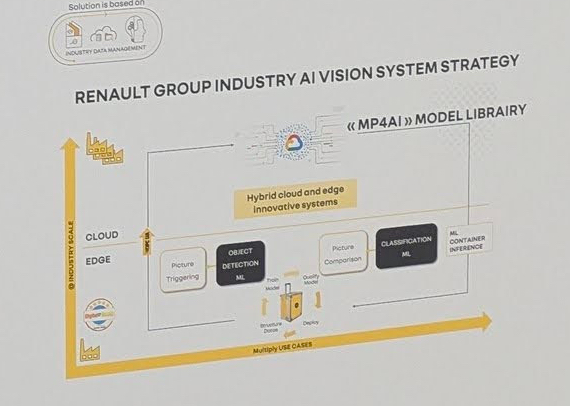

L'IA permet de visualiser en temps réel des images prises sur des lignes de production et apporte une aide au contrôle qualité en détectant de potentiels défauts, via l'analyse automatisée et à grande échelle de ces photos. (crédit : DF)

Ce centre aide les équipes de Renault pour du diagnostic de maintenance et le contrôle qualité, par exemple pour vérifier l'assemblage de pattes de fixation. L'objectif étant de faire gagner du temps aux opérateurs dans ce type d'opérations ou de détecter plus rapidement et efficacement des erreurs d'usinage. Renault travaille par ailleurs sur des jeux de données industrielles servant à améliorer ses algorithmes de classification et de détection des anomalies. Chaque mois, plus de 10 millions de photos sont remontées pour alimenter les solutions d'IA utilisées par Renault pour améliorer les processus industriels. Parmi les besoins couverts : l'aide à la décision (assistance au diagnostic de maintenance, assistance à la réalisation des opérations et détection d'anomalies, surveillance temps réel des presses d'emboutissage), et l'aide aux opérations (contrôles qualité sur la ligne de production), formation des gestes opérateurs, analyse des données acoustiques (pour planifier et maintenir les plaquettes d'usinage).

Les piliers du metavers industriel de Renault. (crédit : DF)

« Nous avons commencé à déployer les premières applications de visualisation de paramétrage de suivi dynamique en 2022, a expliqué Eric Machiol, directeur du metavers industriel et qualité de Renault, à l'occasion de la visite. Il ne s'agit pas seulement d'utiliser un jumeau numérique, mais d'être capable d'avoir une boucle de rétroaction [déclenchement automatique d'une action correctrice après une perturbation, NDLR] à travers l'IA ou d'autres types d'algorithmes en temps réel pour changer le paramétrage d'une étuve de peinture, consommer moins en modifiant le parcours d'un camion sur une livraison ou voir une défaillance sur un robot ». Depuis 2024, Renault s'est par ailleurs lancé dans la fusion des données entre ses jumeaux numériques et ses systèmes d'exécution en temps réel. Une opération qui devrait s'étaler jusqu'en 2027.

La formation à l'application de peinture passe aussi par la réalité virtuelle. (crédit : DF)

Pour son cloud industriel, le constructeur automobile fait toujours confiance à Google, avec qui il est partenaire depuis 2019. Ce n'est pas le seul européen à opter pour un fournisseur américain : en Allemagne, Volkswagen s'est rapproché d'AWS et vient d'étendre cette alliance pour 5 années. S'il assure que l'accès à ses données stockées chez le fournisseur américain se fait par un protocole chiffré, on peut se demander pourquoi le choix de se tourner vers des alternatives européennes, voire françaises (Scaleway, Outscale, OVH...), n'a pas été privilégié. Le contexte d'alignement des stratégies de cloud sécurisé de la France et de l'Allemagne concourra-t-il à changer la donne ? « La France et l'Allemagne viennent de faire une déclaration commune d'engagement très fort sur la souveraineté numérique. Donc on avance et cet alignement dans le cadre de la révision du Cybersecurity Act est le bienvenu. La vision européenne est en train de s'aligner », a glissé Clara Chappaz, ministre déléguée de l'IA et du numérique, lors de la visite du site de Flins.

Le partenariat entre Renault et Google Cloud en matière d'IA vise à renforcer la compétitivité du système industriel et à assurer la qualité des véhicules avec le développement d'une plateforme de gestion des données images. Appelée MP4 AI, elle favorise le développement de nouvelles solutions verticales pour l'industrie et simplifie le contrôle visuel par les fabricants. (Crédit : DF)

L'activité supply chain, industrie et qualité de Renault (25 usines dans 13 pays) est la plus importante du groupe (63 % de ses effectifs) et emploie 63 000 personnes, dont 15 % de femmes. Pour accompagner le développement des compétences dans l'innovation technologique et le métavers industriel, de gros efforts en formation ont été réalisés : 32 000 heures en data et IA, 23 000 heures dans l'électrification, et 10 000 heures dans le développement logiciel et la cybersécurité. Parmi les principales ruptures technologiques servant à accroitre la performance industrielle de Renault, Thierry Charvet, directeur industrie et qualité du constructeur, met en avant la vision assistée par intelligence artificielle pour le contrôle qualité (avec un objectif de 1 000 points de contrôle par véhicule en 2028 contre 300 à 500 actuellement), la peinture jet d'encre pour les véhicules double ton (initiée sur la dernière R4 du constructeur), et son partenariat avec Wandecraft et sa dernière génération de robots, Calvin.

Le déploiement du robot Calvin de Wandercraft est en cours chez Renault pour déplacer et porter des pièces lourdes, comme des pneus. (Photo : DF)

En juin dernier, le groupe est devenu actionnaire minoritaire de cette société spécialisée dans la production de robots et d'exosquelettes, permettant notamment de manipuler des charges lourdes comme des pneus. L'accord prévoit en particulier de fabriquer ces robots sur les chaines de production du groupe automobile.

De gauche à droite : Marc Feracci (ministre de l'Industrie et de l'Energie), Didier Lombard (ministre de l'Economie), Jean-Louis Constanza (co-fondateur de Wandercraft), Clara Chappaz (ministre déléguée de l'IA et du numérique), Sophie Primas (ministre déléguée porte-parole du gouvernement), Jean-Dominique Senard (président de Renault) et Eric Machiol (directeur metavers industriel et qualité de Renault) réunis lors de la visite du site Refactory de Renault, à Flins. (Photo : DF)

Article rédigé par

Dominique Filippone, Chef des actualités LMI

Partager cet article

Articles à la une

Avec le boom de l'IA, les dépenses IT dépasseront 5000 Md€ dans le monde en 2026

Commentaire

INFORMATION

Vous devez être connecté à votre compte CIO pour poster un commentaire.

Cliquez ici pour vous connecter

Pas encore inscrit ? s'inscrire