L'analyse de data IT et OT réduit les coûts énergétiques dans les usines de Bosch Rexroth

Le fabricant allemand de systèmes d'automatismes industriels Bosch Rexroth démontre, dans le cadre d'un projet pilote, comment l'analyse de données IT et OT en temps réel peut réduire les coûts énergétiques des usines d'un facteur allant jusqu'à 30 %.

PublicitéLes coûts énergétiques sont un facteur important de compétitivité industrielle. Selon un rapport du Conseil de l'Europe, dans l'Union européenne, ils représentent entre 6% des coûts totaux de production et jusqu'à 30% dans des secteurs énergivores comme l'aluminium ou le silicium. Pour réduire ce poids et accroître la durabilité de ses environnements de production, le fabricant allemand d'équipements d'automatisation industrielle Bosch Rexroth a choisi de combiner et d'analyser les données IT et OT avec de l'IA, plus précisément du machine learning. Il a lancé un premier projet pilote dans ce sens dans son usine d'Ulm.

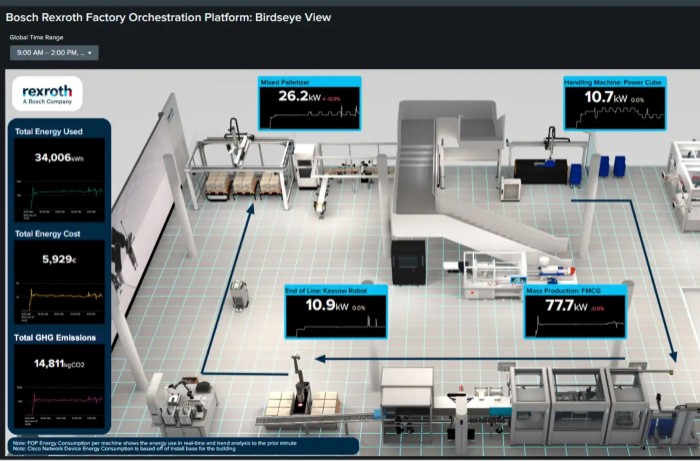

Ce site manquait tout simplement jusque-là de visibilité sur sa consommation énergétique réelle. Le projet vise pour l'usine à disposer de davantage de transparence afin de déceler les inefficacités et d'optimiser les processus en analysant les données disponibles via une plateforme Splunk centralisée. « En intégrant toutes les sources de données de nos environnements IT et OT dans cette dernière, nous disposons de cette vision transparente des opérations, explique Harald Lukosz, product area stage manager chez Bosch Rexroth. Avec cette surveillance en temps réel, nous pouvons immédiatement identifier les sources de gaspillage d'énergie, prendre les mesures appropriées et réduire notre consommation. » Résultat : depuis la mise en oeuvre, les coûts énergétiques ont été réduits de 20 à 30% et la consommation de 10 à 15%. Les émissions de CO2 ont également plongé de 25 à 30%. Tout cela sans compromettre les performances, la qualité et les délais.

Optimiser l'empreinte carbone

Grâce à une boîte à outils pour le développement durable fournie par Splunk et aux données de la plateforme Electricity Maps, l'usine reçoit des données en temps réel et prévisionnelles sur le mix énergétique, l'intensité carbone et les prix de l'énergie. Accessible au public, Electricity Maps donne, en temps réel, la visibilité sur la provenance de l'électricité, le niveau des émissions de CO2 et la part d'énergie renouvelable. De leur côté, les modèles de machine learning de Bosch Rexroth analysent les données de production, identifient les habitudes de consommation et anticipent la demande énergétique future.

Grâce à ces informations, l'entreprise peut décaler les processus les plus énergivores à des heures où les prix de l'électricité sont bas et où une forte proportion d'énergie renouvelable est disponible. Parallèlement, les analyses indiquent quelles machines peuvent passer temporairement en mode veille sans impacter la production. Un système d'alerte précoce déclenche également l'alarme dès que l'usine atteint 90% de sa consommation énergétique autorisée, évitant ainsi des pics de charge coûteux.

Bosch Rexroth a également développé un système au sol pour adapter les usines avec souplesse aux nouvelles commandes et aux nouveaux processus. Ce système alimente des machines sans contact, tandis que des capteurs collectent des données. Un affichage LED indique les allées, les zones de sécurité et les zones logistiques. Le sol est composé d'un nombre illimité de panneaux, chacun doté de son propre système de contrôle. Grâce à sa conception modulaire et flexible, ce dispositif peut être déployé progressivement dans les différentes zones de production.

PublicitéAnalyse de données et sol intelligent

Des algorithmes de machine learning traitent l'ensemble de ces données intégrées à la plateforme Splunk, pour optimiser les performances de production et améliorer la sécurité des systèmes IT et OT. Une boîte à outils de machine learning permet de réaliser simultanément des analyses pour la maintenance prédictive et la qualité prédictive, par exemple. Pour un industriel, cela se traduit par une plus grande flexibilité de la production, une réduction des risques d'arrêt et une meilleure évolutivité dans la mise en place de nouveaux modèles économiques.

« Notre objectif est d'aider nos clients du secteur manufacturier à devenir plus résilients. L'association de la plateforme d'analyse de données de Splunk et de notre système de fabrication intelligent devrait leur permettre d'exploiter les capacités de l'usine de nouvelle génération », dit Harald Lukosz. L'association de sols intelligents et de données prédictives en temps réel sur le mix énergétique, l'intensité carbone et les prix de l'énergie est également adaptée aux cas d'usage liés à la durabilité. Elle permet de corréler les données énergétiques collectées par des capteurs au sol avec les indicateurs sectoriels du protocole CHG (calculation tools and guidance), afin d'optimiser l'empreinte carbone des processus de fabrication. Et répondre plus facilement aux obligations de reporting réglementaires. Ainsi, le projet pilote doit apporter bien plus que de simples gains d'efficacité : il vise à démontrer comment optimiser la rentabilité, la durabilité et la conformité grâce aux données industrielles.

Article rédigé par

Bernd Reder (CIO Allemagne, adapté par Emmanuelle Delsol)

Commentaire

INFORMATION

Vous devez être connecté à votre compte CIO pour poster un commentaire.

Cliquez ici pour vous connecter

Pas encore inscrit ? s'inscrire