L'impression 3D permettra à Boeing d'économiser sur la construction du Dreamliner

Le recours à l'impression 3D va permettre à Boeing de réduire ses coûts de 2 à 3 millions de dollars pour produire chaque appareil long-courrier 787 Dreamliner. C'est la première fois qu'un constructeur aéronautique utilisera des pièces structurelles imprimées en 3D dans un avion de ligne.

PublicitéBoeing commencera à utiliser au moins quatre pièces en titane imprimées en 3D pour construire son avion 787 Dreamliner et pourrait un jour utiliser environ 1 000 pièces fabriquées selon le processus additif. Pour imprimer les pièces, Boeing a choisi l'entreprise norvégienne Norsk Titanium AS basée à Oslo. Selon l'entreprise, c'est la première fois que des pièces de titane imprimées en 3D, approuvées par la FAA, seront utilisées comme composants structurels sur un avion commercial. Les pièces serviront pour l'arrière du Dreamliner, le moyen transport long-courrier à large fuselage équipé de deux turboréacteurs du constructeur. 144 appareils 787 Dreamliner sortent chaque année des usines de Boeing.

L'une des quatre pièces en titane imprimées 3D que Boeing utilisera dans son 787 Dreamliner. (Crédit : Norsk Titanium AS)

« Grâce aux pièces imprimées en 3D, Boeing pourra économiser jusqu'à 3 millions de dollars en coûts de production pour chaque 787 Dreamliner », a déclaré Norsk Titanium. « Dans un premier temps, nous fournirons à Boeing quatre pièces imprimées du 787 et nous travaillons activement à étendre ce nombre à plus de 1000 par avion. Si cet objectif est atteint, Boeing pourrait, dans quelques années, économiser 2 à 3 millions de dollars par appareil », a déclaré un porte-parole de Norsk Titanium par courrier électronique à nos confrères de Computerworld. « Les 1000 pièces envisagées auraient des applications structurelles très diverses ».

« Le recours à l'impression 3D augmente à un rythme exponentiel », a déclaré Boeing, et l'intérêt pour cette technologie « s'est considérablement accru ces dernières années ». « L'impression 3D présente de nombreux avantages : elle réduit le coût, mais elle réduit aussi le poids structurel de l'appareil. Elle permet également aux ingénieurs de concevoir des pièces uniques pouvant répondre à une fonction particulière dans le système de véhicule », a déclaré un porte-parole de Boeing par courrier électronique. « L'impression 3D permet aussi de concevoir et de produire des éléments de structure d'un seul tenant. Cela signifie que l'on peut remplacer un élément assemblé, composé de plusieurs structures, par une pièce unique ».

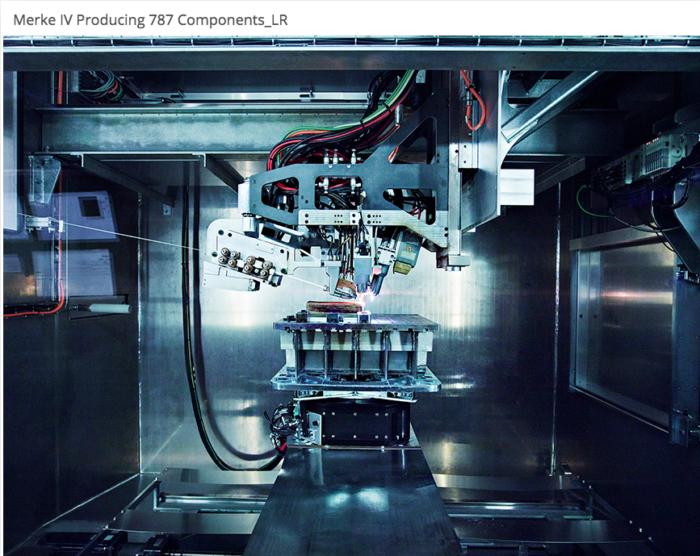

Une pièce d'avion créée par l'imprimante 3D MERKE IV Rapid Plasma Deposition de Norsk Titanium. (Crédit : Norsk Titanium AS)

Ce n'est pas la première fois que Boeing utilise la technologie d'impression 3D. L'an dernier, le constructeur aéronautique avait révélé qu'il testait une imprimante 3D industrielle de Stratasys pour fabriquer des objets en fibre de carbone de n'importe quelle taille, afin de produire des pièces plus légères et plus solides. Ces imprimantes répondent aux exigences des industries aérospatiale, automobile et autres et permettent de construire des pièces complètes avec des propriétés mécaniques reproductibles. Airbus, Boeing et l'entreprise Raytheon spécialisée dans les systèmes de défense, ont toutes expérimenté la fabrication additive pour développer de nouveaux composants.

Publicité En 2015, General Electric a révélé qu'elle venait d'achever un projet engagé depuis plusieurs années pour imprimer un moteur à réaction dans son centre Additive Development Center situé en périphérie de Cincinnati. La même année, l'Université australienne Monash et une de ses spin-off Amaero Engineering ont même imprimé en 3D des moteurs à réaction entiers comme preuve de concepts. « Boeing veut développer l'usage de la technologie d'impression 3D en l'intégrant de manière sûre et rationnelle dans sa production », a encore déclaré un porte-parole de l'entreprise.

Une imprimante 3D très particulière

Norsk Titanium utilise ce qu'il appelle la technologie Rapid Plasma Deposition, laquelle consiste à fondre le fil de titane à l'aide de torches à plasma dans une atmosphère de gaz argon. À l'instar des imprimantes de bureau 3D qui utilisent des thermoplastiques fondus, Norsk Titanium dépose le titane couche par couche pour fabriquer chaque pièce. « Dès le départ, le 787 a été un modèle d'innovation et d'efficacité », a déclaré pour sa part John Byrne, vice-président Airplane Materials and Structures, Supplier Management, chez Boeing Commercial Airplanes. « Nous prenons toujours en considération les dernières technologies afin de réduire nos coûts, gagner en performance et en valeur. De ce point de vue, la technologie Rapid Plasma Deposition de Norsk Titanium répond de manière nouvelle et créative à ces objectifs ».

Boeing et Norsk Titanium ont déclaré qu'ils s'étaient soumis à un « programme de tests rigoureux pour obtenir la certification de produits livrables de la FAA ». Ces tests ont été achevés en février. Norsk Titanium a déclaré que les composants 3D imprimés du Dreamliner seront exposés pendant l'International Paris Airshow qui se tiendra au Bourget du 19 au 25 juin, ainsi qu'une maquette complète de l'imprimante MERKE IV Rapid Plasma Deposition 3D brevetée qui a servi à la fabrication des éléments structurels.

Article de Lucas Mearian / IDG News Service (adapté par Jean Elyan)

Article rédigé par

IDG News Service,

Commentaire

INFORMATION

Vous devez être connecté à votre compte CIO pour poster un commentaire.

Cliquez ici pour vous connecter

Pas encore inscrit ? s'inscrire